မိုက်ခရိုဂီယာမော်တာဆူညံသံ ခွဲခြမ်းစိတ်ဖြာခြင်း

မိုက်ခရိုဂီယာမော်တာရဲ့ ဆူညံသံကို ဘယ်လိုထုတ်ပေးသလဲ။ နေ့စဉ်အလုပ်မှာ ဆူညံသံကို ဘယ်လိုလျှော့ချမလဲ ဒါမှမဟုတ် ကာကွယ်မလဲ၊ ဒီပြဿနာကို ဘယ်လိုဖြေရှင်းမလဲ။ Vic-tech မော်တာများက ဒီပြဿနာကို အသေးစိတ်ရှင်းပြထားပါတယ်။

၁။ ဂီယာတိကျမှု- ဂီယာတိကျမှုနှင့် တပ်ဆင်မှုအဆင်ပြေပါသလား။

၂။ ဂီယာအကွာအဝေး- ဂီယာများအကြား အကွာအဝေးသည် အရည်အချင်းပြည့်မီပါသလား။ ကြီးမားသော အကွာအဝေးဝန်အားဆူညံသံသည် ပိုမိုများပြားသည်။

၃။ မော်တာကိုယ်တိုင်က ဆူညံသံရှိမရှိ- တိကျသောမော်တာ၊ ဆူညံသံကိုယ်တိုင်က သေးငယ်သည်၊ အချို့သောတင်သွင်းလာသောမော်တာ၊ ဆူညံသံကိုယ်တိုင်က သေးငယ်သည်၊ အရည်အသွေးညံ့ဖျင်းသောမော်တာကိုယ်တိုင်က ဆူညံသည်။

၄။ ဂီယာချောဆီ- ဆီပမာဏ မလုံလောက်ပါက၊ လည်ပတ်မှုအစတွင် ချောဆီအကျိုးသက်ရောက်မှု မရှိနိုင်သော်လည်း အချိန်ကြာမြင့်စွာကြာပြီးနောက်တွင် ပုံမှန်မဟုတ်မှုများ ဖြစ်ပေါ်လာနိုင်ပါသည်။

၅။ တပ်ဆင်မှုသည် ကျိုးကြောင်းဆီလျော်မှုရှိမရှိ- ပဲ့တင်ထပ်သံကို ရှောင်ရှားရန်အတွက် မော်တာနှင့် သတ္တုထိတွေ့မျက်နှာပြင်ကြားတွင် သင့်လျော်သော အသံလျှပ်ကာကိရိယာတစ်ခု ရှိမရှိ။

၆။ မော်တာရွေးချယ်မှုသည် ကျိုးကြောင်းဆီလျော်မှုရှိမရှိ- ဝန်အားတပ်ဆင်မှု၏ တကယ့်အခြေအနေအရ ရွေးချယ်ရန်အတွက် ကိုက်ညီသောပါဝါရှိသော မော်တာကိုရှာပြီး မော်တာကို ဝန်ပိအောင်မကြိုးစားပါနှင့်။

၇။ ဂီယာပစ္စည်းရွေးချယ်မှု- ပလတ်စတစ်သွားများသည် ဆူညံသံနည်းပါးသော်လည်း ဝန်အားခံနိုင်ရည်မရှိပါ။ သံမဏိဂီယာများသည် ဆူညံသံနည်းပါးသော်လည်း ဝန်အားခံနိုင်ရည်အားကောင်းသည်။

မော်တာတပ်ဆင်ခြင်းတွင် အောက်ပါတို့ကို အထူးဂရုပြုရန် လိုအပ်ပါသည်။

၁၊ အထွက်ရိုးတံ- အထွက်ရိုးတံ ဦးတည်ရာမှ ဂီယာမော်တာကို မလှည့်ပါနှင့်။

* ဂီယာခေါင်းသည် မြန်နှုန်းတိုးမြှင့်ပေးသည့် ယန္တရားတစ်ခု ဖြစ်လာပြီး ဂီယာအတွင်းပိုင်း ပျက်စီးမှု စသည်တို့ကို ဖြစ်ပေါ်စေပြီးမိုက်ခရိုဂီယာမော်တာများဂျင်နရေတာများ ဖြစ်လာကြသည်။

၂။ တပ်ဆင်မှုအနေအထား- စံတပ်ဆင်မှုအနေအထားသည် အလျားလိုက်ဖြစ်သည်။

* အခြားဦးတည်ချက်အနေအထားတွင်အသုံးပြုသောအခါ၊ ၎င်းသည် မိုက်ခရိုဂီယာမော်တာချောဆီယိုစိမ့်ခြင်း၊ ဝန်အားပြောင်းလဲခြင်း၊ ထို့ကြောင့် အလျားလိုက်ဦးတည်ချက်၏ ဝိသေသလက္ခဏာများကို ပြောင်းလဲစေနိုင်သည်။

၃၊ လုပ်ဆောင်ခြင်း- ဘီးထွက်ပေါက်ရိုးတံတွင် မည်သည့်လုပ်ဆောင်ခြင်းမျိုးကိုမျှ မလုပ်ဆောင်ပါနှင့်။

*လုပ်ဆောင်နေစဉ်အတွင်း ဝန်၊ ထိခိုက်မှု၊ ဖြတ်တောက်ခြင်းအမှုန့် စသည်တို့သည် ထုတ်ကုန်ကို ပျက်စီးစေနိုင်သည်။

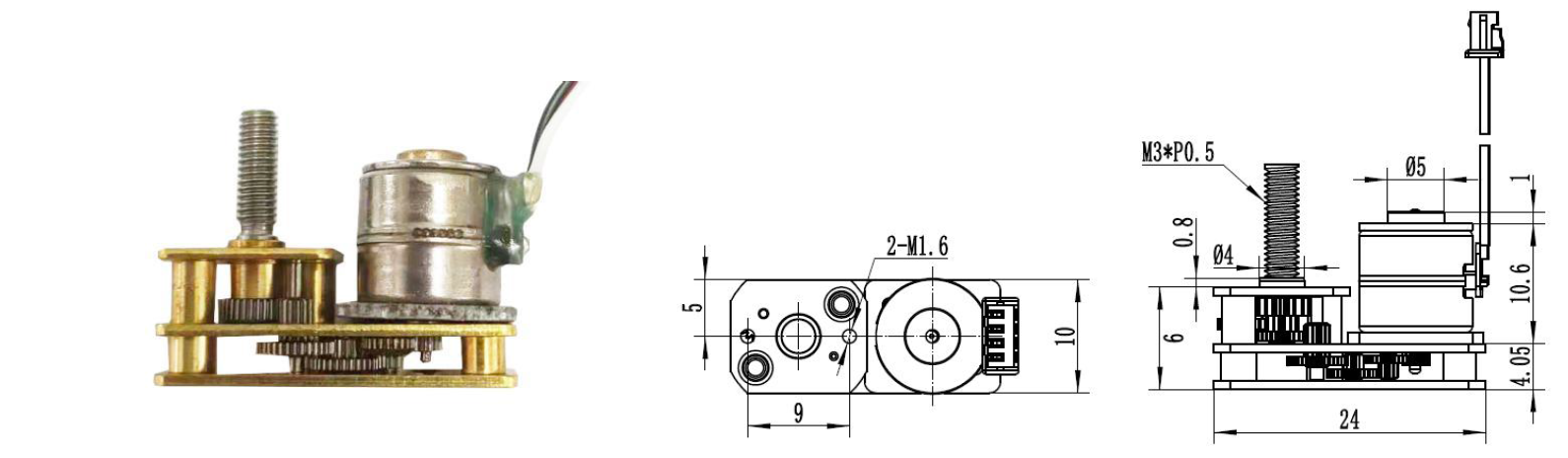

၄။ ဝက်အူများ- ဝက်အူများမတပ်ဆင်မီ ပုံတွင်ပြထားသည့်ပုံစံနှင့် အရှည်အရွယ်အစားကို စစ်ဆေးပါ။

*အသေးစားဂီယာမော်တာကိုတပ်ဆင်သည့်အခါ၊ ဝက်အူများသည် အလွန်ရှည်လွန်းပြီး ပုံသေစတပ်များသည် အလွန်ကြီးလွန်းသောကြောင့် ယန္တရား၏အတွင်းပိုင်းအစိတ်အပိုင်းများကို ပုံပျက်စေပြီး ပျက်စီးစေကာ ဝက်အူများကိုယ်တိုင် ပုံပျက်ခြင်းသည် မတော်တဆမှုများဖြစ်စေနိုင်သည်။ ထို့အပြင်၊ ပုံသေစတပ်ကော်လံသည် အလွန်အားနည်းနေသောအခါ၊ ၎င်းသည် မတည်ငြိမ်မှု သို့မဟုတ် ပြုတ်ကျခြင်းကိုလည်း ဖြစ်စေနိုင်သောကြောင့် အသုံးပြုသည့်အခါ အာရုံစိုက်ပါ။

၅။ အထွက်ရိုးတံတပ်ဆင်ခြင်း- ကော်ကို ဂရုတစိုက်အသုံးပြုပါ။

*ကော်သည် အထွက်ရိုးတံမှ ရိုးတံထဲသို့ မစီးဆင်းစေရန် သတိပြုပါ။ အထူးသဖြင့် ဆီလီကွန်ကော်များကဲ့သို့သော ပျံ့လွင့်လွယ်သော ကော်များသည် အသေးစားဂီယာမော်တာအတွင်းတွင် ဆိုးကျိုးများဖြစ်စေနိုင်သောကြောင့် ၎င်းတို့ကို ရှောင်ကြဉ်ပါ၊ အတွင်းပိုင်းယန္တရား ပုံပျက်ခြင်းနှင့် ကျိုးပဲ့ခြင်းကို ကာကွယ်ရန် အလွန်အကျွံဖိအားကို ရှောင်ကြဉ်ပါ။

၆။ အသေးစားဂီယာမော်တာ terminal လုပ်ဆောင်ခြင်း- ဂဟေဆက်ခြင်းလုပ်ငန်းကို အချိန်တိုအတွင်း အကောင်အထည်ဖော်ပါ။ (အကြံပြုထားသည်- ဂဟေခေါင်း၏ အပူချိန် ၃၄၀ မှ ၄၀၀ ဒီဂရီ၊ ၂ စက္ကန့်အတွင်း)

*တာမီနယ် အပူလွန်ကဲခြင်းသည် မိုက်ခရိုဂီယာမော်တာအစိတ်အပိုင်းများ ပျော်ဝင်စေပြီး အတွင်းပိုင်းဖွဲ့စည်းပုံညံ့ဖျင်းခြင်း၏ အကျိုးသက်ရောက်မှုကို ဖြစ်ပေါ်စေပါသည်။ ထို့အပြင်၊ တာမီနယ်အစိတ်အပိုင်းကို ဖိအားပေးခြင်းသည် မီနီဂီယာမော်တာ၏ အတွင်းပိုင်းဝန်ထုပ်ဝန်ပိုးကို တိုးစေပါသည်။ မီနီဂီယာမော်တာ၏ အတွင်းပိုင်းကျိုးပဲ့ခြင်းကို ဖြစ်စေပါသည်။

၇။ ချောဆီ- ဂီယာ၏ လျှောကျနေသောအပိုင်းကို လိမ်းပါ။

*အထူးပတ်ဝန်းကျင်တွင်အသုံးပြုသည့်အခါ မိုက်ခရိုဂီယာမော်တာ၏ဖွဲ့စည်းပုံဝိသေသလက္ခဏာများအရ အပြင်ဘက်သို့ ယိုစိမ့်သွားနိုင်သောကြောင့် သတိထားပါ။

၈။ ပတ်ဝန်းကျင်ခံနိုင်ရည်အတိုင်းအတာကို အသုံးပြုပါသလား။ -၁၀ ℃~+၅၀ ℃ အတိုင်းအတာအတွင်း အသုံးပြုပါ၊ စိုထိုင်းဆ ၃၀%~၉၀% အတွင်း ထိတွေ့၍မရပါ။

*သတ်မှတ်ထားသော အပူချိန်ထက်ကျော်လွန်သော အပူချိန်တွင် အသုံးပြုသည့်အခါ ဂီယာခေါင်း၏ ချောဆီသည် ကောင်းစွာအလုပ်မလုပ်တော့ဘဲ မိုက်ခရိုဂီယာမော်တာသည် စတင်လည်ပတ်မည်မဟုတ်ပါ။ (အပူချိန်အခြေအနေအမျိုးမျိုး လိုအပ်ပါက ချောဆီနှင့် မိုက်ခရိုဂီယာမော်တာ အစိတ်အပိုင်းများကို ကျွန်ုပ်တို့ ပြောင်းလဲပေးနိုင်ပါသည်။ နောက်ထပ်အချက်အလက်များ လိုအပ်ပါက ကျွန်ုပ်တို့ထံ ဆက်သွယ်ပါ။)

၉။ ခွင့်ပြုထားသော သိုလှောင်မှုပတ်ဝန်းကျင်အပိုင်းအခြား -၂၀ ℃ ~ ၆၅ ℃ အတွင်း သိမ်းဆည်းပါ။ စိုထိုင်းဆ ၁၀% ~ ၉၅% ရှိပြီး ရေငွေ့မပါဝင်ပါ။

*အပူချိန်အပိုင်းအခြားပြင်ပတွင် သိမ်းဆည်းပါက ဂီယာခေါင်း၏ ချောဆီသည် အလုပ်မလုပ်တော့ဘဲ မိုက်ခရိုဂီယာမော်တာသည် စက်မနှိုးနိုင်ပါ။

၁၀။ ချေးခြင်း- ချေးနိုင်သောဓာတ်ငွေ့၊ အဆိပ်ဓာတ်ငွေ့၊ အပူချိန်မြင့်မားခြင်း၊ အပူချိန်နိမ့်ခြင်းနှင့် စိုထိုင်းဆမြင့်မားသောပတ်ဝန်းကျင်တွင် ထုတ်ကုန်ကို သိမ်းဆည်းခြင်းမှ ရှောင်ကြဉ်ပါ။

၁၁။ ဝန်ဆောင်မှုသက်တမ်း? မိုက်ခရိုဂီယာမော်တာ၏သက်တမ်းသည် ဝန်အခြေအနေ၊ လည်ပတ်မှုမုဒ်နှင့် အသုံးပြုမှုပတ်ဝန်းကျင်ပေါ် မူတည်၍ များစွာကွဲပြားသည်။ ထုတ်ကုန်အလုပ်လုပ်မလုပ် စမ်းသပ်ကြည့်ပါ။ အောက်ပါအခြေအနေများသည် မိုက်ခရိုဂီယာမော်တာ၏ ဝန်ဆောင်မှုသက်တမ်းကို ထိခိုက်စေသော အကြောင်းရင်းများဖြစ်သည်။ ၎င်းတို့ကိုအသုံးပြုသည့်အခါ ကျွန်ုပ်တို့နှင့် ဆက်သွယ်ပါ။

①သတ်မှတ်ထားသော torque ထက်ကျော်လွန်သော ဝန်ကိုအသုံးပြုခြင်း

② မကြာခဏစတင်ခြင်း

③ ရှေ့သို့နှင့် ပြောင်းပြန် ဦးတည်ချက်များဖြင့် ချက်ချင်းပြောင်းပြန်လှန်ခြင်း

④သက်ရောက်မှုတင်ဆောင်ခြင်း

⑤ အချိန်ကြာမြင့်စွာ စဉ်ဆက်မပြတ်လည်ပတ်ခြင်း

⑥အထွက်ဝင်ရိုးသို့ အတင်းပြန်ပို့ခြင်း

(၈) ထွက်နေသောဆိုင်းထိန်းစနစ်မှခွင့်ပြုထားသောဝန်အလေးချိန်ထက်ကျော်လွန်ခြင်း၊ ခွင့်ပြုထားသောတွန်းကန်ဝန်အသုံးပြုမှုထက်ကျော်လွန်ခြင်း

⑧ဘရိတ်အုပ်ခြင်း၊ ပြောင်းပြန်စတင်သည့် လျှပ်စီးကြောင်း၊ PWM ဘရိတ်အုပ်ခြင်း စသည်တို့အတွက် Pulse drive။

⑨ စံသတ်မှတ်ထားသော သတ်မှတ်ချက်များပြင်ပရှိ ဗို့အားအသုံးပြုမှု

⑩လည်ပတ်မှုအပူချိန်အပိုင်းအခြား၊ ဆွေမျိုးစိုထိုင်းဆအပိုင်းအခြားကို ကျော်လွန်ပါ သို့မဟုတ် အထူးပတ်ဝန်းကျင်တွင် အသုံးပြုပါ။

အခြားအတွက်အပလီကေးရှင်းများနှင့် ပတ်ဝန်းကျင်များအတွက် ကျွန်ုပ်တို့နှင့် တိုင်ပင်ပါ။ သင့်လိုအပ်ချက်များအရ သင့်လျော်သော မော်ဒယ်ကို ကျွန်ုပ်တို့ ရွေးချယ်ပေးပါမည်။

*ကျေးဇူးပြုပြီးမှတ်သားထားပါ:

က။ တပ်ဆင်ထားသော ဂီယာဘောက်စ်ကို ဂီယာချို့ယွင်းမှုကြောင့် ဖြစ်ပေါ်လာသော ဆူညံသံ သို့မဟုတ် အရည်အသွေးပြဿနာများကို ရှောင်ရှားရန် ဖြုတ်တပ်၍မရပါ။

ခ။ အထွက်ရိုးတံကို ဝန်နှင့် ချိတ်ဆက်သည့်အခါ၊ ကျေးဇူးပြု၍ ၎င်းကို မခေါက်ပါနှင့် သို့မဟုတ် မညှစ်ပါနှင့်။ ဝင်ရိုးအော့ဖ်ဆက် သို့မဟုတ် အနှောင့်အယှက်ဖြစ်ခြင်းကဲ့သို့သော အရည်အသွေးပြဿနာများကို ရှောင်ရှားရန်။

အထက်ဖော်ပြပါအတိုင်း ကိုးကားရန်အတွက်ဖြစ်ပါသည်။ ချို့ယွင်းချက်များရှိပါက နားလည်ပေးပါ။ အင်ဂျင်နီယာကိုလည်း ဆက်သွယ်ပြီး အမြန်ဆုံးဖြေကြားပေးပါမည်။

ပို့စ်တင်ချိန်: ၂၀၂၂ ခုနှစ်၊ နိုဝင်ဘာလ ၂၅ ရက်